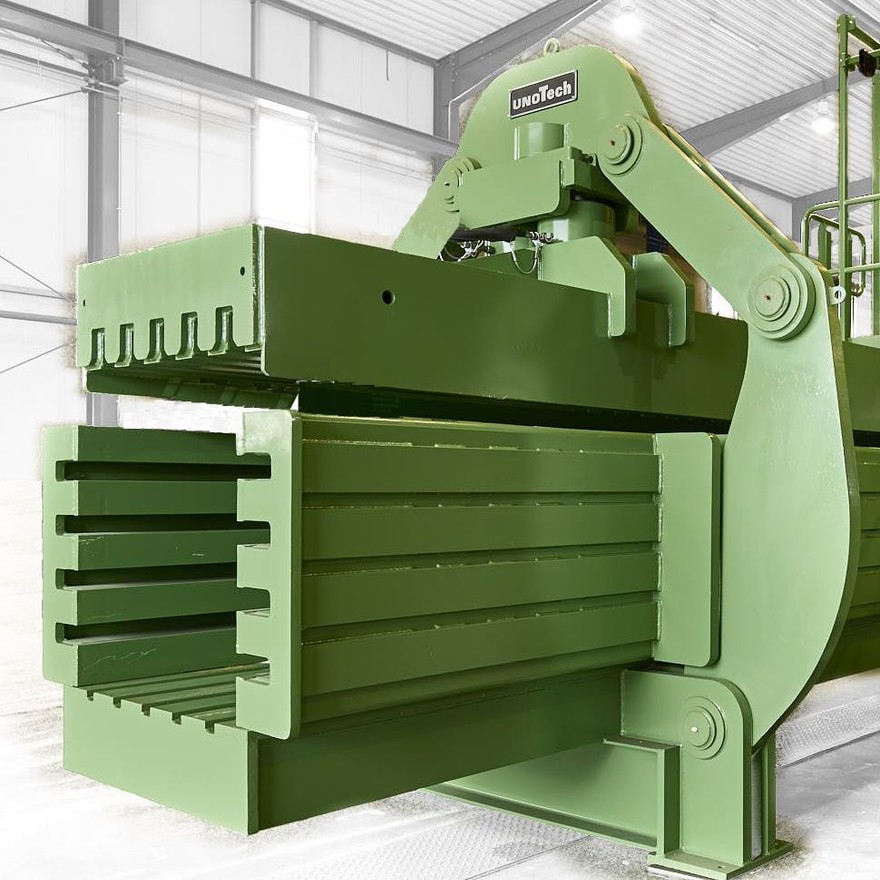

Ballenpressen der Baureihe UPAFLEX schaffen Durchsatzleistungen bis zu 60 t/h. Wegweisend ist die horizontal angeordnete, vollautomatische Kunststoff-Abbindung mit separatem Drahtschnitt. Maschinen dieser Baureihe verfügen über vier- oder fünffach Horizontalabbindungen und lassen sich optional mit vertikaler Stahldraht-Abbindung sowie mit weiteren Ausstattungen wie Freistoßer, Materialschneidverteiler und diversen Pumpenkombinationen ausrüsten.

- Verwindungssteifer Presskasten aus schweren Profilen und mehrlagig, durchgehend verschweißten Stahlblechen, Grundvoraussetzung für formstabile und kantige Ballen

- Vollflächig gefräster Boden, für eine optimale Abstützung des Verschleißbodens, die gewährleistet gleichmäßige Traganteile und eine lange Lebensdauer

- leicht zu wechselnde und gut zugängliche Führungsschienen aus gehärtetem Werkzeugstahl garantieren hohe Standzeit

- Austauschbare, geschraubte Verschleißbleche aus Hardox-Spezialstahl im Boden- und Seitenwandbereich servicefreundlich und entscheidend für hohe Nutzung

- Effizientes Messersystem zur Erzielung hoher Schneidkräfte gewährleistet einen gleichförmigen, stoßfreien Pressenbetrieb

- gut zugängliche und leicht wechselbare Messer ausgelegt für die Verarbeitung schwerster Materialsorten

- Gegenmessersystem mit großem Schneidfreiwinkel und verlängertem Messerhub für optimalen Schneidkraftverlauf

- Zwei einzeln gelagerte, überdimensionierte, abschmierbare und gut zugängliche Rückhaltefinger pro Seite ermöglichen hochverdichtete Ballen

- Fester Kanalteil mit umlaufendem Verschleißschutz und wartungsfreiem Draht Zu- und Auslauf, das sichert eine optimale, sichere und schnelle Abbindung

- Höchste Korrosionsbeständigkeit durch ausnahmslos gestrahlte Bauteile und Lackierung (Korrosionsschutzklasse C3).

- Statisch überdimensionierte Konstruktion für sichere Arbeitseinsätze

- Vollverschleißschutz gewährleistet erhöhte Lebensdauer durch umlaufende Beplankung mit Verschleißblechen

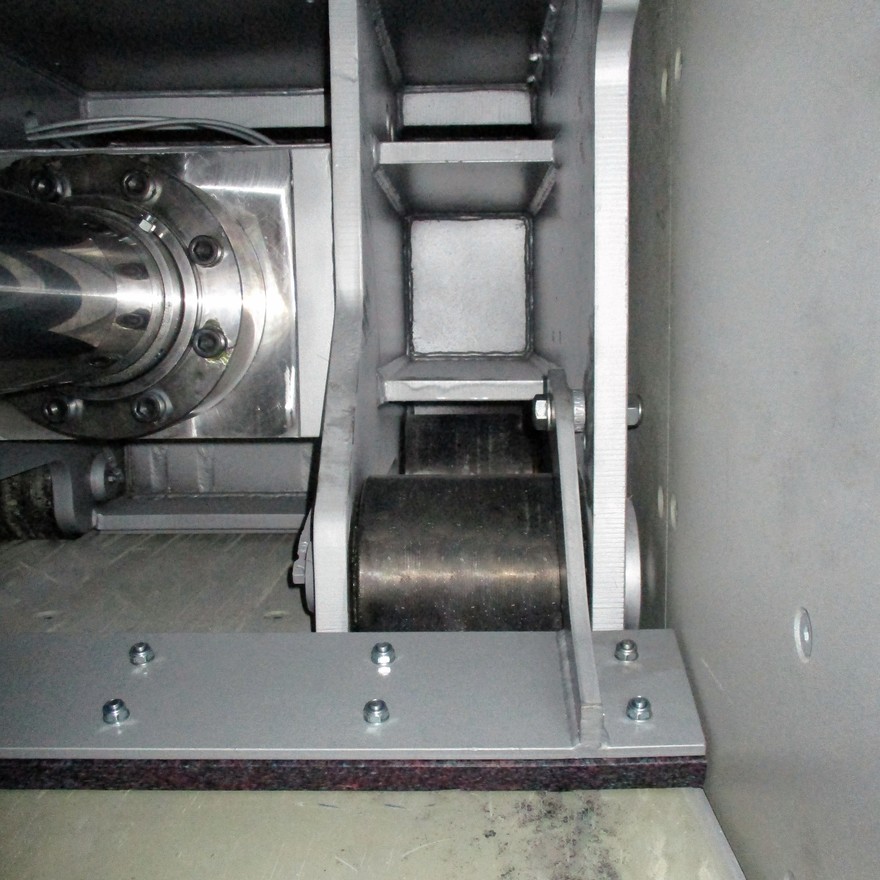

- Beidseitig selbstabdichtende Labyrinthdichtungen

- Schwere, langlebige Rollenführung garantieren hohe Standzeiten

- Vorgebautes Messersystem mit Hinterschliff für höchste Schneidleistung

- Quick-Release System: d.h. Messerwechsel ohne Gewindebohrungen – sehr servicefreundlich

- Pressplattenanbindung bestens gegen Stöße und exzentrische Belastung geschützt

- Zylinderanbindung statisch überdimensioniert zur Aufnahme hoher Reaktionskräfte

- Optional: hydraulischer Drahtschlitzverschluss

- Hauptzylinder und Steuerblock ausgelegt auf einen maximalen Druck von 420 bar zur Erzeugung von überaus festen und stabilen Ballen mit hoher Dichte

- Hauptzylinder in Verbindung mit Steuerblock als Funktionseinheit ausgebildet (Hauptleitungen)

- Überdimensionierte Kolbenstange zur Aufnahme von höchsten Reaktionskräften bedeutend bei schwer zu verdichtendem Material

- Steuerblock in geschmiedeter Stahlausführung für besten Wirkungsgrad und niedrige Strömungsverluste.

- Steuerblock bei Maschinen ab 100 t Presskraft direkt auf dem Zylinder montiert

- Hohe Standzeiten aller verwendeten Dichtungen und Führungselemente durch große Zylinderführungslängen

- Kürzeste Pressenzykluszeiten durch praktisch auf Null reduzierte Totzeiten in den Umkehrpunkten der Pressplatte

- Energieeffizienter, robuster Hydraulikantrieb wahlweise mit leistungsgeregelten Axialkolbenpumpen oder Innenzahnradpumpen für lange Lebenszyklen

- Spitzendruck 400 bar

- Arbeitsdruck bis zu 310 bar für eine optimale Verdichtung

- Großzügig dimensionierter Ölbehälter wahlweise mit Öl-Auffangbehälter nach AwSV mit Lecköl-Warngerät als zusätzliche Sicherheit

- Überdimensionierte, für Dauerbetrieb ausgelegte Kühl- und Filteranlage

- Verwendung der großen Baureihe bei der Verrohrung (L statt S)

- Optional: Schallgedämpfter Pumpenraum zur Reduzierung der Geräuschemissionen.

- Verwendung ausschließlich namhafter Zulieferer für gesicherte Ersatzteilversorgung

- Berstschutzschläuche und Fangvorrichtungen an allen Hydraulik-Schläuchen für höchste Sicherheit der Anlagenbediener

- Hochwertige und zuverlässig arbeitende Ventiltechnik

- Kürzeste Zykluszeiten durch Verwendung von Servo-Pumpen-Antrieb mit simultan arbeitenden Hydraulikachsen

- Freigaben für alle handelsüblichen 4mm PET-Drähte auf 235kg Spulen

- Alle Bauteile in Kontakt mit PET-Draht aus Edelstahl gefertigt

- Drahtzugantrieb mit Kettenführung für stabile Führung der Verschnürnadeln

- Separate, hydraulische Drahtschneidevorrichtung für zuverlässige Abbindevorgänge

- Kostenoptimierter Verschnürknoten dadurch Reduzierung von Drahtkosten

- Reduzierte Stillstandszeiten durch extrem kurze Abbindezyklen

- Beste Zugänglichkeit aller Verschleiß- und Drahtführungsteile

- Drahtriss-Überwachung

- Statisch überdimensionierte, biegesteife Ausführung der Komponenten des Verstellkanals

- Feinsteuerung der Arbeitsweise durch Verwendung von Proportionalventilen und im Verarbeitungsmenü abgelegter Parametersätze

- Intervallgrenzen frei einstellbar auf alle Materialbeschaffenheiten sowohl im Automatik- als auch im Handbetrieb

- Entkoppelter Antrieb des Kanalverstellzylinders durch Servopumpe, zur Aufbringung optimaler Haltekräfte und zur Erzielung hoher Durchsatzleistung auch bei schwierigstem Materialmix

- Optionale Beplankung mit Hardoxblechen für höchste Beanspruchung

- Optimal gestalteter Bodenbereich für störungsfreien Bindedrahtauslauf

- Direkt oberhalb des Schneidwerks angeordnet, gut zugänglich und servicefreundlich

- Rasche Befreiung des Schneidbereichs vor der Schneidkante von eingeklemmtem Material

- Presskraft 25,0 t (250 kN) ausreichend auch für größere Materialansammlungen

- Schneller Wechsel der gut zugänglichen, überdimensionierten Führungsleisten

- Gute Aufnahme der exzentrischen Belastung beim Hub dadurch hohe Stabilität auch bei schwerem Material

- Großzügig dimensionierte Ventiltechnik für kurze Reaktions- und Arbeitszeiten ermöglicht kurze Hubzeiten

- SPS-Steuerung der neuesten Generation für höchste Zuverlässigkeit und einfache Bedienung

- Datenzugriff auf alle Betriebszustände für optimale Kontrolle

- Durch Rezeptmanagement einfache und sichere Auswahl aller Pressenparameter

- Einfachste und sichere Bedienerführung durch „push-button-Funktion“ im Automatik- und Handbetrieb

- Umfangreiche Fehler- und Diagnoseanzeige für schnelle Abhilfe

- Visuelle Bedieneroberfläche (Touch-Panel)

- Dezentrales Steuerungskonzept für Sensoren und Aktoren mit minimalem Verdrahtungsaufwand

- Fernwartung mit Echtzeit-Zugriff für schnellste Fehlerbeseitigung

- Zusätzliche Bedienstellen an der Presse möglich

- Großziffernanzeige variabel an der Maschinenperipherie montierbar

- Optional: Betriebsdatenerfassung durch UBIS (unoTech baler information system)

- Hohe Verfügbarkeit durch hohen technischen Standard bei der Konstruktion und Fertigung

- Wartungsfreundlich durch Wartungsklappen, die einen sicheren Zugang zu schmutzempfindlichen Bereichen ermöglichen

- Beidseitig angeordnet große Wartungstüren im Presskasten

- Konsequenter Einbau von Treppenzugängen zu allen höher gelegenen Wartungsbereichen

- Hoher Freibereich unterhalb des Maschinenbettes zur komfortablen Reinigung

- Einfacher Wechsel der Verschleißteile wie Messer, Verschleißbleche, Drahtumlenkrollen durch große Wartungstüren mit Schnellverschlüssen

- Help-Desk-Funktion der Service-Mitarbeiter im Kundendienst über Fernwartung in Echtzeit

Deutsch

Deutsch  English

English Español

Español Français

Français